В современном строительстве широко применяются легкие и удобные решения, которые позволяют быстро возводить стены, перегородки и потолки. Одним из ключевых элементов таких систем является металлическая основа, обеспечивающая надежность и долговечность всей конструкции. Этот материал не только упрощает процесс монтажа, но и гарантирует высокую точность геометрии, что особенно важно для интерьерных работ.

Производство данного компонента требует использования современных технологий и строгого контроля качества на всех этапах. От выбора сырья до финальной обработки, каждый шаг играет важную роль в создании надежного и долговечного изделия. Благодаря этому, полученный продукт отличается высокой прочностью, устойчивостью к деформации и длительным сроком эксплуатации.

Важным аспектом является то, что такие конструкции легко адаптируются под различные условия использования. Их можно применять как для простых перегородок, так и для сложных многоуровневых потолков. Гибкость и универсальность делают этот материал незаменимым в современном строительстве, обеспечивая не только функциональность, но и эстетическую привлекательность.

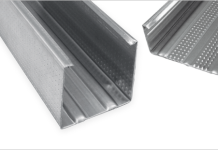

Производство профиля для гипсокартона

Создание металлических конструкций, используемых при монтаже легких перегородок и потолочных систем, требует высокой точности и современных технологий. Этот процесс включает несколько этапов, от подготовки материала до финальной обработки, чтобы обеспечить надежность и долговечность готового изделия.

Подготовка материала

Основой производства является стальной лист, который проходит предварительную обработку. Сначала он очищается от загрязнений и покрывается специальным составом для защиты от коррозии. Затем материал режут на заготовки необходимой длины, чтобы обеспечить точность при дальнейшей формовке.

Формовка и обработка

На следующем этапе заготовки проходят через специальные станки, где их придают нужную конфигурацию. Этот процесс требует высокой точности, чтобы обеспечить равномерность и прочность изделия. После формовки конструкции проходят контроль качества, чтобы убедиться в отсутствии дефектов.

Завершающим этапом является нанесение защитного слоя, который увеличивает стойкость к механическим повреждениям и коррозии. Готовые изделия упаковывают и отправляют на склад, готовые к использованию в строительных работах.

Таким образом, весь процесс создания металлических элементов строго регламентирован, чтобы обеспечить их надежность и долговечность в условиях эксплуатации.

Материалы и оборудование в процессе

Основные материалы

- Стальной лист: Основной сырьевой материал, из которого формируются металлические детали. Используется оцинкованная сталь для предотвращения коррозии.

- Анкерные крепежи: Необходимы для фиксации конструкций к основанию, обеспечивая устойчивость и прочность.

- Саморезы и дюбели: Используются для соединения элементов между собой и крепления к поверхностям.

Оборудование и инструменты

- Прокатное оборудование: Позволяет формировать стальные листы в требуемую форму с высокой точностью.

- Резательные станки: Обеспечивают резку металла по заданным параметрам, что важно для получения элементов с точными размерами.

- Сборочные станки: Автоматизируют процесс соединения деталей, повышая производительность и качество.

- Ручной инструмент: Включает ключи, отвертки и другие приспособления для монтажа и настройки.

Правильный выбор материалов и использование современного оборудования позволяют добиться высокого качества и долговечности готовых изделий, что является залогом успешного производства.

Этапы изготовления металлического профиля

Производство металлических элементов, используемых в строительстве, включает несколько ключевых шагов, от подготовки сырья до финальной обработки готового изделия. Каждый этап требует точности и соответствия высоким стандартам качества.

На первом этапе выбирается листовой металл, который подвергается резке и подготовке. Далее материал проходит процесс прокатки, в ходе которого приобретает необходимую форму и размеры. Этот процесс обеспечивает равномерность толщины и прочности.

После прокатки следует этап оцинковки, который защищает металл от коррозии и увеличивает срок его службы. Затем изделие подвергается нарезке на заданные длины и дополнительной обработке для придания гладкости и ровности.

Финальный этап включает контроль качества и упаковку готовой продукции. Каждый элемент проверяется на соответствие техническим требованиям, что гарантирует надежность и долговечность в использовании.

Технологии обработки и контроль качества

Современные методы производства направлены на достижение высокой точности и надежности конечного продукта. Это достигается благодаря использованию передовых технологий обработки материалов, а также строгому контролю на всех этапах производственного процесса. Качество изделий обеспечивается не только за счет выбора качественного сырья, но и за счет внедрения автоматизированных систем управления и контроля.

Обработка материалов осуществляется с применением высокоточного оборудования, которое позволяет добиться идеальной геометрии и гладкости поверхности. Современные станки с ЧПУ обеспечивают стабильность параметров, минимизируя человеческий фактор. Кроме того, использование специальных покрытий и защитных технологий увеличивает долговечность и устойчивость изделий к внешним воздействиям.

Контроль качества является неотъемлемой частью производства. Каждая партия проходит строгую проверку на соответствие стандартам. Это включает измерение геометрических параметров, проверку на прочность и устойчивость к нагрузкам. Современные методы неразрушающего контроля, такие как ультразвуковой анализ и рентгенография, позволяют выявить возможные дефекты на ранних стадиях, что гарантирует высокие эксплуатационные характеристики готового продукта.