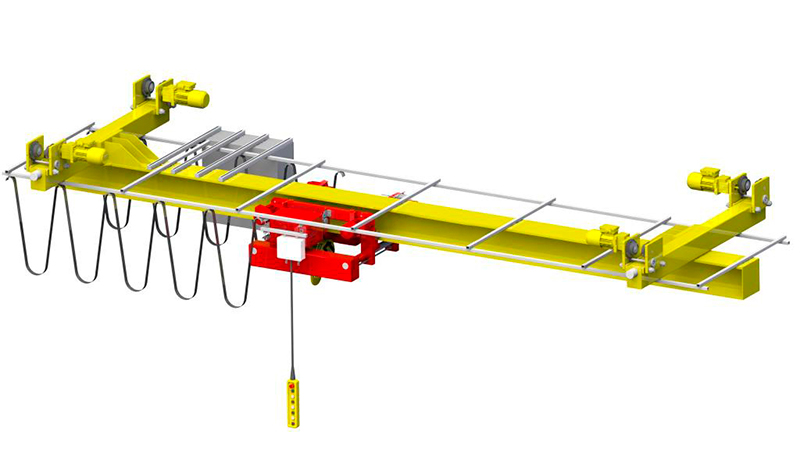

Грузоподъемное оборудование https://kran-tali.ru/ играет ключевую роль в промышленности, строительстве, логистике и других сферах, где требуется перемещение тяжелых грузов. Производство таких механизмов – сложный технологический процесс, требующий точного проектирования, качественных материалов и строгого соблюдения стандартов безопасности. В этой статье рассмотрим основные этапы и технологии изготовления грузоподъемного оборудования.

Проектирование грузоподъемного оборудования: инженерные расчеты и разработка чертежей

Первый этап производства – проектирование, которое включает в себя:

- Анализ требований заказчика: определение грузоподъемности, высоты подъема, условий эксплуатации и других параметров.

- Инженерные расчеты: проверка прочности материалов, расчет динамических нагрузок, выбор оптимальных механизмов (лебедки, тросы, крюки).

- Разработка конструкторской документации: создание 3D-моделей, чертежей и технических спецификаций.

На этом этапе важно учитывать международные стандарты (ГОСТ, ISO, DIN), чтобы обеспечить безопасность и надежность оборудования.

Выбор материалов и комплектующих: основа долговечности и надежности

Качество грузоподъемного оборудования напрямую зависит от используемых материалов. Основные требования к ним:

- Высокая прочность (сталь марки Ст3, Ст5, легированные стали).

- Устойчивость к коррозии (оцинкованные детали, нержавеющая сталь для агрессивных сред).

- Износостойкость (особенно для подвижных элементов – тросов, подшипников, шестерен).

Кроме металлоконструкций, важную роль играют комплектующие: электродвигатели, редукторы, тормозные системы, датчики нагрузки. Их выбор зависит от типа оборудования – мостовые краны, тали, домкраты или гидравлические подъемники.

Изготовление металлоконструкций: резка, сварка и сборка

Основные технологические процессы при производстве грузоподъемных механизмов:

- Резка металла: используется плазменная, лазерная или гидроабразивная резка для точного раскроя деталей.

- Гибка и штамповка: формирование элементов каркаса, стрел, опорных балок.

- Сварка: автоматическая или ручная дуговая сварка для соединения деталей с последующей проверкой швов (рентген, ультразвуковой контроль).

- Механическая обработка: токарные и фрезерные работы для создания точных соединений.

Готовые металлоконструкции проходят дробеструйную обработку для удаления окалины и подготовки к покраске.

Сборка и монтаж механизмов: установка приводов и систем управления

После изготовления каркаса выполняется сборка оборудования:

- Монтаж подъемных механизмов: установка лебедок, полиспастов, канатов или цепей.

- Интеграция приводов: электродвигатели, гидравлические или пневматические системы.

- Настройка систем управления: пульты дистанционного управления, частотные преобразователи, ограничители грузоподъемности.

Особое внимание уделяется балансировке и тестовым запускам для проверки плавности хода и отсутствия вибраций.

Контроль качества и испытания: проверка безопасности и надежности

Перед вводом в эксплуатацию грузоподъемное оборудование проходит обязательные испытания:

- Статические испытания: нагрузка на 25% превышает номинальную для проверки прочности конструкции.

- Динамические испытания: многократный подъем и опускание груза для оценки работы механизмов.

- Проверка систем безопасности: тестирование аварийных тормозов, датчиков перегрузки, блокировок.

Только после успешного прохождения всех тестов оборудование сертифицируется и допускается к работе.

Заключение: современные тенденции в производстве грузоподъемного оборудования

Производство грузоподъемного оборудования – это высокотехнологичный процесс, требующий точности, качества материалов и строгого соблюдения стандартов. От этого зависит не только эффективность работы, но и безопасность персонала.